Wir sind eines der

TOP-Unternehmen in der Branche

TOP-Unternehmen in der Branche

Wir exportieren unsere Produkte

in 23 Länder

in 23 Länder

Stabiles Unternehmen

mit 30-jähriger Geschichte

mit 30-jähriger Geschichte

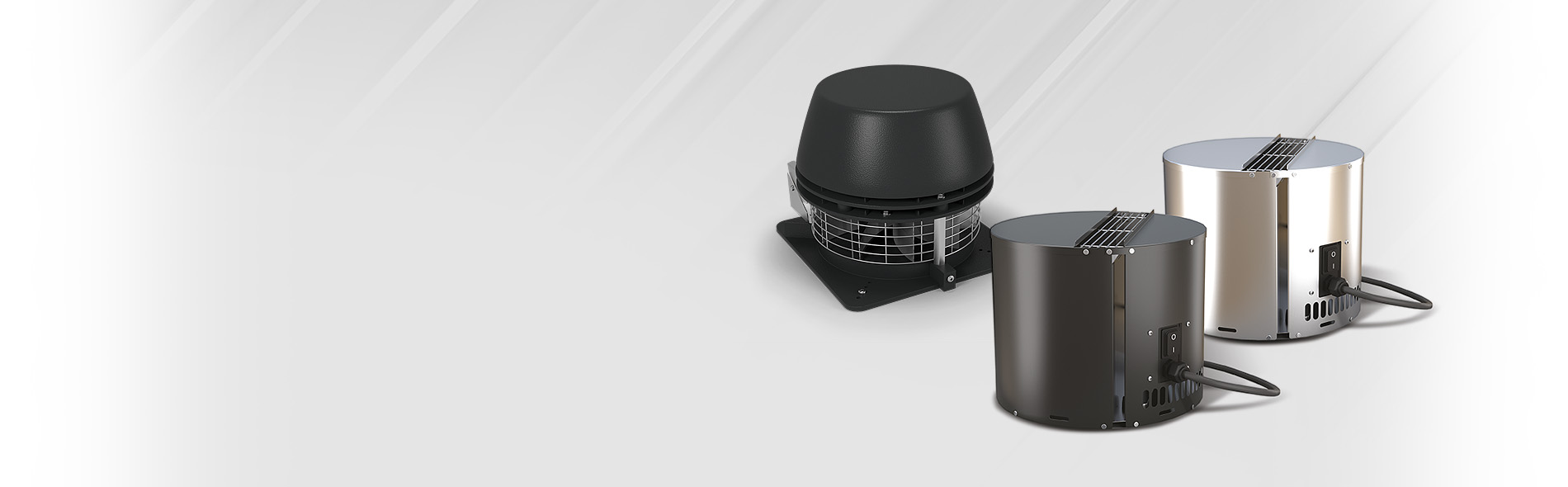

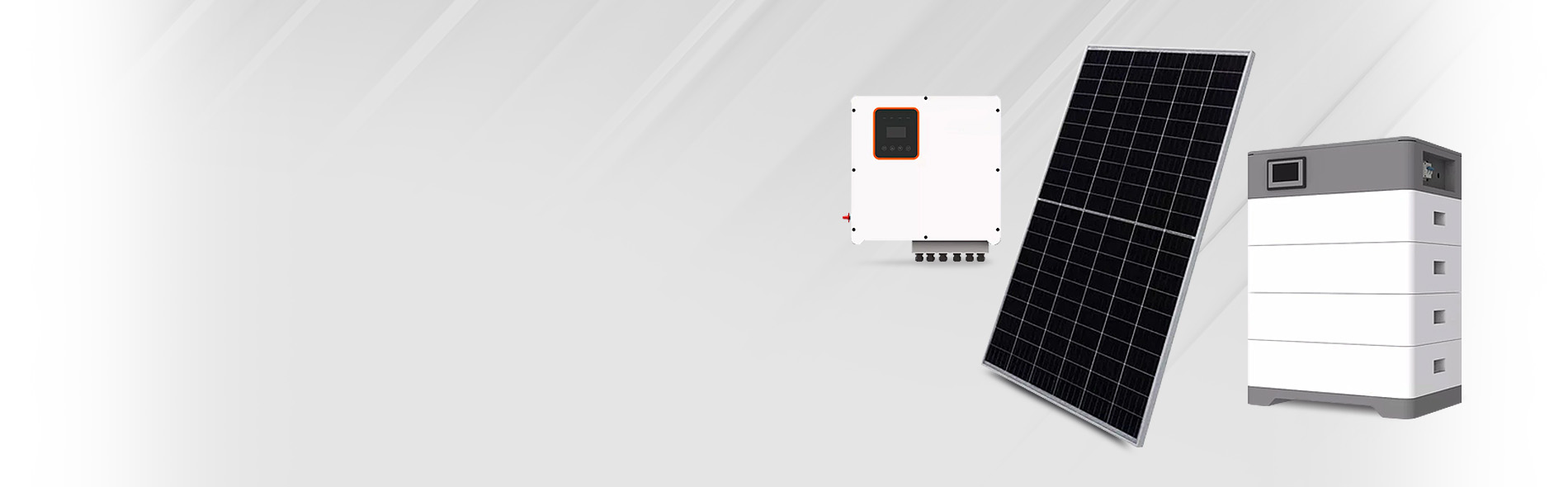

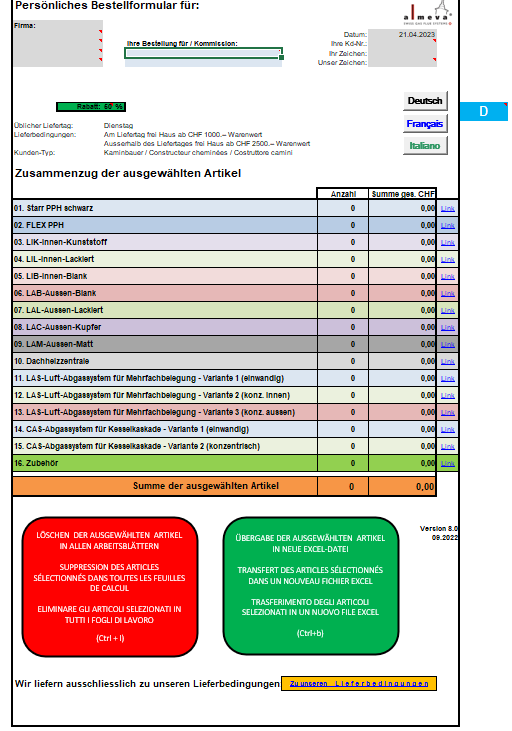

ALMEVA

Massgeschneiderte Dienstleistungen für Sie

Nicht nur aus der Welt von ALMEVA